关键词:TOC 产能制约资源 受监控的产能制约资源 CCR MCR 制约点 控制点

企业在导入ERP软件时,必须结合企业的具体情况做流程梳理与调整,这个工作一般由专职的ERP实施顾问负责,因而ERP类软件的实施周期一般为几个月,有的甚至长达一年以上。

然而,TOC类软件可以在没有集成管理流程的情况下,在一周内完成软件的导入,并能够正常使用。所以,IT软件真的有必要集成行业内的通用管理流程吗?若不集成,如何管控信息流?若有必要,在什么时候集成?文本将探究这一系列问题背后的逻辑。

一、系统固有的简单性

TOC的一个基本假设是:一个系统存在着固有的简单性。基于时间因素的因果关系,将系统内各个要素或变量进行“前因后果”式的连结,可以看出,各种问题最根本的源头是系统固有的简单性。因果视角下的系统是简单的,不同于以往“所需描述资料越多,系统越复杂”的观点。换句话说,只要在“源头”上发力,就能利用“因果”连结力来影响系统内的其他要素或变量,这样的系统管控方法是事半功倍、以少胜多的。

《抉择》一书中提出的“自由度”概念,是指操控和预测系统行为的“点数”,只要少数几个点即能操控及影响整个系统。点数(自由度)越多的系统越复杂,反之,则系统越简单。现实中,大多数企业都只有“少数几个点”。系统同时存在复杂性和简单性,只是不同视角的差别。

二、制约点与控制点

用巧劲儿的关键在于,是否能够准确把握系统中具有支配地位的要素或变量。它们类似于人体的穴位,从操控视角来看,这些“穴位”就是系统中极少数几个制约点或控制点。

1.控制点理论

控制点是指流经一个运作环境中的关键点,如果对控制点管理不当,就很可能(高概率)降低有效产出和准交率。制约点(如瓶颈)是其中一个控制点。在TOC的运作管理中,控制点上的日程安排应配合(迁就)主生产计划和(或)发货计划,以提升准时交货绩效的概率。

控制点常被用来跟踪生产力衡量(衡量流过控制点的单元数量)和财务衡量。控制点犹如系统的脉搏,用于测量系统的健康状况。系统实时监视控制点的日常信息,把脉系统的运行状况。

2.工厂物流模型(VATI)

在实际运用中,控制点理论需要结合常见的V-A-T-I工厂类型来操作,根据不同类型,控制点的表现也不尽相同。例如,对于“V”型工厂,物料或组件的发散环节就是典型的分支点;对于“A”型工厂,装配作业环节就是典型的聚集点。

三、监控产能制约资源

1.产能制约资源

产能制约资源(CCR)指产能负荷在70%及以上的资源/环节,而瓶颈是最关键的CCR,也是最严重、最顽固的CCR。一般情况下,CCR不会超过3个,极少情况下会超过5个。在墨菲定律下,CCR很容易变成新的瓶颈。

2.扩大化的CCR

为了兼顾管理者对生产环节风险的担忧(基于以往的惨痛教训而得来的所谓“宝贵”经验),并且完全覆盖到极少数几个CCR,进而充分考虑潜在的其他制约点或控制点,降低整改难度,以此来满足操作实务的执行要求。也就是说,将极少数几个CCR进行扩大化监控,可以定义为“受监控的产能制约资源”(MCR)。

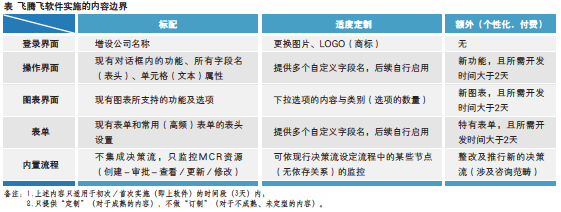

以TOC类软件飞腾飞为例,其产能管理与负荷监控就是基于少数几个MCR进行的,时刻把脉企业系统的健康运行状况,以此来替代传统思维下的“管理流程”(决策流/工作流)。并且,飞腾飞软件采用灵活的开发框架,能快速响应企业的个性化需求,提供适度的定制化服务。飞腾飞软件实施的内容边界如表所示。

反之,过度追求信息流、决策流或工作流的集成与监管,是否会产生以下的负面效应呢?第一,引发过多“不必要”的信息干扰管理决策;第二,执着于“不必要”的信息收集和量化数据,从而迷失管理的焦点;第三,过度追求操作上的效率,忽略了整体的效益导向,导致企业系统处于空转(无用功)的状态。

本文并不是完全否定“集成管理流程”的做法,而是主张在合适的环境和背景下正确地行事。实时监管“少数几个MCR”的产能及负荷信息,以此替代传统思维下的“管理流程”(决策流/工作流),时刻把脉企业系统运行的健康状况,同时有效降低企业管理的复杂程度,提升管理效率。

那么,我们应该在什么情形下集成管理流程呢?在细化具体到某个行业(或企业)所需的“专门”定制化时,有效地集成和固化该行业的通用流程(或该企业的特定流程),或者通过标准接口的方式与其他软件系统(如OA办公系统)进行有效地对接与拓展,也是可行的操作方式。

导入“只监管少数几个制约点”的软件,并快速收获成果。可以大大降低企业信息化建设的试错成本和风险。